今年以来,神木煤化工能源公司紧扣“协同增效年”主题,以“四种经营理念”为指引,深刻落实“四项重点工作”,通过刀刃向内的改革魄力、创新驱动的技术突破、协同联动的产业链布局,在人力资源优化、技术创新、成本管控、党建引领四大领域打出“组合拳”,累计实现降本增效超2000万元,为企业高质量发展注入强劲动能。

机制焕新,驱动人才优化与智能降本

“能者上、优者奖、庸者下”的竞争机制在能源公司落地生根。通过“德、能、勤、绩、廉”综合考评,公司实施末等调整51人、不胜任退出26人、解除劳动合同70人,同步引入无人值守地磅、巡检机器人等智能设备,净减员18人,节约人工成本194.4万元。鼓励班组成员申报专业证书,61人考取技能等级证书,21人晋升中级职称,人才队伍专业化水平显著提升。通过建立“领用必交旧、交旧可领新”的物资管理机制,钢材、阀门等可修复物资回收利用率提升40%,年度节约采购成本超300万元。

技术攻坚,工艺革新驱动能效跃升

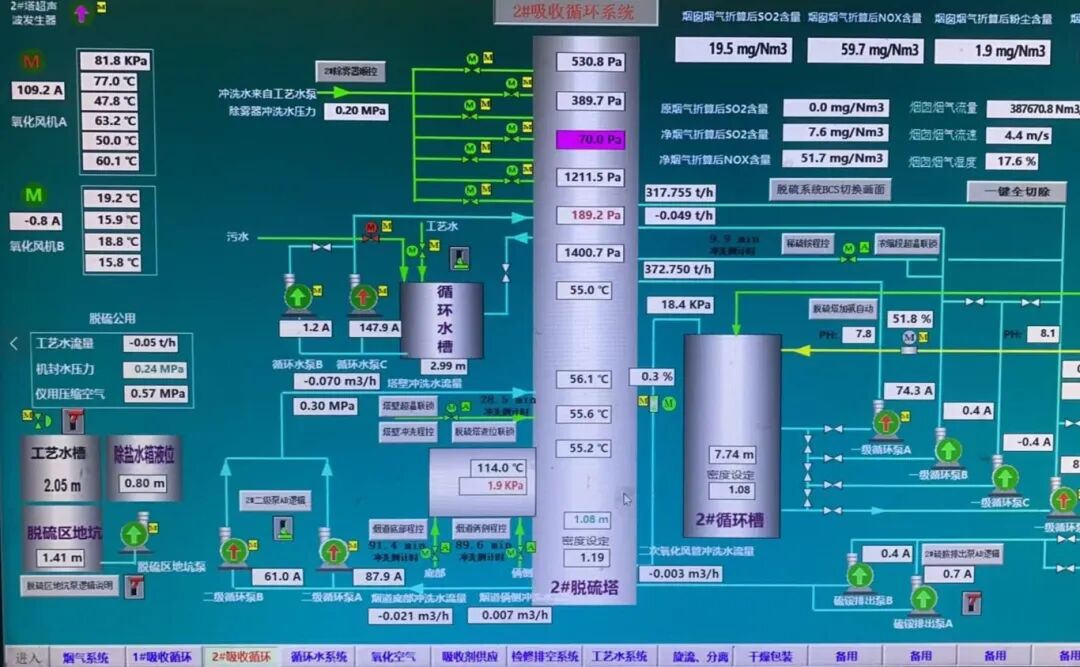

在脱硫系统改造中,创新采用“高效沉淀+超滤+二级反渗透”工艺,使结垢率下降70%,化学制水效率提升15%,年节约原水14.61万立方米。电石质量提升研究课题通过炉况配比动态调整、原料质量溯源管理及“成本核算进班组”对标机制,指标下降1.3%,月发气量指标达288L/kg。兰炭产品综合能耗对标课题对标后,入炉煤单耗降至1.46t/t,焦油产率10.87%,单位产品综合能耗156.45kgce/t,内部挖潜成效显著。实施的技术改造项目中,洁能发电公司煤气加压站系统优化后,月节约电费2.95万元,低温启动改造项目年创效7万余元。

协同创效,采购革新驱动安全管理

能源公司通过“年度集中采购+联合采购+错峰运输”的采购模式,实现了石灰石采购成本下降约14.26万元,劳保用品和空压机备件采购成本下降约86.45万元,为企业管理升级增添了浓墨重彩的一笔,也是公司深入践行用“紧日子”过“好日子”理念的深刻实践。通过与神木电化联合采购生产原料等,扎实做好同类企业间的协同增效工作。通过开展安全标准化班组建设培训,进一步夯实安全管理基础,提升管理人员以及班组长队伍的安全管理能力,也为企业安全管理注入了源源不断的新鲜活力。

党建引领,揭榜破题激发众智创新

持续开展“揭榜挂帅”“金点子”等一系列党员带头的技术攻关活动,将党建力量注入企业发展的每一寸脉搏。1#气烧窑大检修期间,所属电化分公司党员“三岗”联动,将技术攻坚的锋芒、安全监督的严谨与后勤服务的暖心相结合,协同发力,让党徽在检修现场熠熠生辉。“优化工艺降低氮气消耗”项目通过调节输送压力来控制输送的气量,并优化氮气排放次数,实现降低新鲜氮气补充量,氮气总回收率较之前提升12.3%。“锅炉脱硝催化剂再生”项目节约生产成本23.9万元,再生后的催化剂化学性能恢复至95%以上,实现了环保与经济的双重效益。“卸灰阀变频调速控制”智能化改造项目通过HAZOP风险分析,植入氮气压力联锁保护程序,同时日均电耗下降246度,年节约用电成本近4万元。

协同增效之路,正从“管理精益”迈向“价值共创”。下一步,能源公司将持续深化“月调度、季总结、年考核”闭环管理机制,在构建现代化产业体系中展现新作为,以协同增效的优异答卷迎接公司的高质量发展。

友情链接

友情链接 陕西化工公众号

陕西化工公众号